IMCAR: ¿Cómo solucionar tus problemas de fresado con voladizos largos?

Cuando encaramos un proyecto de mecanizado siempre es importante medir todas sus implicaciones y detallar los problemas o dificultades a las que vamos a enfrentarnos, para así tomar las mejores decisiones posibles en cuanto a herramientas y estrategias a utilizar. En el caso de los mecanizados o fresados con voladizos largos, estos presentan varios problemas técnicos que afectan a la precisión, calidad superficial y vida útil de la herramienta. A continuación intentaremos detallar estas problemáticas y sus causas, así como algunas soluciones. Problemas más comunes en fresados con voladizos largos

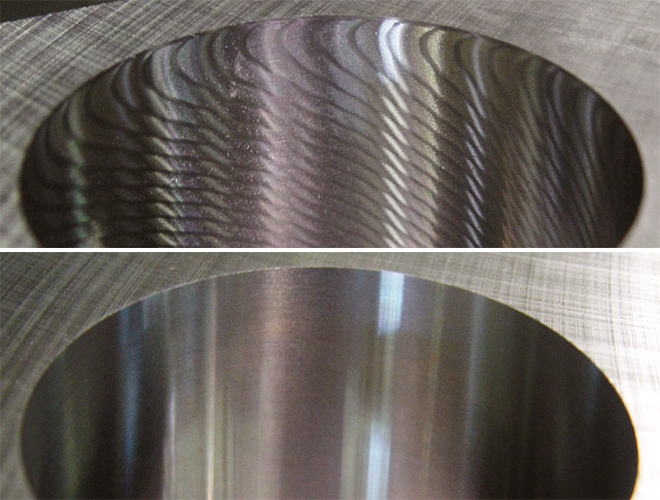

Un problema muy habitual cuando trabajamos con voladizos largos es la aparición de pequeñas marcas en la superficie de la zona mecanizada. Estas marcas son consecuencia de las fuertes vibraciones que derivan de la longitud excesiva del voladizo en relación al diámetro de la herramienta. La baja rigidez del sistema herramienta-portaherramientas o unas malas condiciones de corte (avance y profundidad excesivos) también pueden llevar a la aparición de estas marcas. Paralelamente suele existir un ruido excesivo durante el proceso y veremos un desgaste prematuro de la herramienta de corte. Todas ellas son señales de la necesidad de ciertos cambios en el mecanizado. Para evitar esto, podemos:

Otro de los problemas derivados de trabajar con voladizos largos es que las piezas finales no cumplan con las tolerancias esperadas. La desviación dimensional es una diferencia o variación que se produce entre las dimensiones reales de una pieza fabricada y las dimensiones nominales (teóricas o diseñadas) especificadas en el plano. Estas diferencias pueden deberse a una flexión de la herramienta por las fuerzas de corte o a una mala sujeción de la pieza o de la herramienta. La solución a este problema podemos encontrarla rediseñando la estrategia de mecanizado (con pasadas más ligeras y optimizando el recorrido) y comprobando y ajustando del centrado de la herramienta.

Ligado con el punto uno y a causa, por ejemplo, de la aparición de vibraciones, el acabado de la pieza puede llegar a ser deficiente: superficies rugosas o irregularidades visibles. También unos parámetros de corte demasiado agresivos o el uso de herramientas poco apropiadas pueden hacer mella en la calidad superficial final de la pieza de trabajo. De nuevo, la mejora/adecuación de las condiciones de corte puede favorecer la obtención de un mejor resultado final, pero también la elección de una geometría adecuada o incluso usar sistemas de refrigeración para evitar el aumento de la temperatura de todo el proceso. |