EMAG: Soldadura láser para componentes de trenes de fuerza

EMAG: Soldadura láser para componentes de trenes de fuerza

Desde hace algunos años, los requisitos de compatibilidad medioambiental de los vehículos son cada vez más estrictos en todo el mundo, lo que genera una gran presión sobre los fabricantes de vehículos para reducir continuamente el consumo y las emisiones de gases de sus vehículos. En el campo de las motorizaciones ya se han tomado numerosas medidas, como la reducción del tamaño de los motores, la sobrealimentación por turbocompresor, conceptos híbridos, desactivación de cilindros, cajas de cambio con más marchas o la sustitución de cajas de cambio automáticas con convertidor de torsión por cajas de cambio de doble embrague, las cuales son más eficientes.

Con ello, sin embargo, los fabricantes de vehículos se enfrentan a un dilema: para reducir el consumo y en consecuencia, por ejemplo, las emisiones de CO2, se empieza por instalar componentes adicionales, lo que supone un peso adicional. Es evidente que, por ejemplo, una caja de cambios de 9 marchas está compuesta de más piezas que una de 6 marchas y que, por ello, pesa más. Para evitar que las ventajas de una caja de cambios de 9 marchas queden anuladas por el peso adicional, es imprescindible impulsar la fabricación con componentes ligeros. Otro aspecto importante de estos componentes suplementarios, como las baterías para motores híbridos, es que ocupan un espacio adicional, el cual no debe reducir el volumen del interior del vehículo. Esto exige un diseño extremadamente compacto de las baterías.

La tecnología de ensamblaje, en este caso principalmente la soldadura, es una "tecnología facilitadora", la cual es en muchos casos requisito indispensable para obtener componentes más ligeros y compactos para vehículos. La soldadura láser tiene en este sentido un papel fundamental.

Soldadura láser para componentes de motores y transmisiones

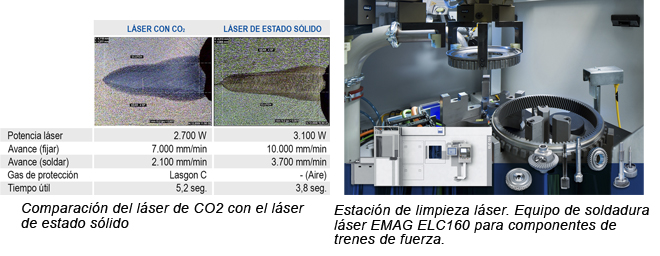

A mediados de los años 80 se empezó a usar láser con CO2 para soldar componentes del Powertrain. Debido a su buena capacidad de enfoque y también a su sofisticación, hasta cerca del año 2010 se usaron exclusivamente láseres de CO2 para la soldadura de componentes de trenes de fuerza. Sin embargo, desde entonces se ha producido, con sorprendente velocidad, una transición hacia la "longitud de onda corta".

Los láseres de estado sólido de alta luminosidad ofrecen numerosas ventajas frente a los clásicos láseres de CO2: debido a que su eficiencia se ha mejorado enormemente, se reduce el consumo de energía y la potencia de refrigeración requerida. En la mayoría de los casos es posible prescindir del uso de atmósferas de protección, como argón o incluso helio. El nuevo diseño hace innecesario el empleo de gases inertes para láser. En comparación con equipos de soldadura mediante láser con CO2, esto significa a menudo una reducción de la mitad de los costes operativos.

El empleo de cables de fibra óptica, en lugar de sistemas de espejos fijos, no solo mejora la resistencia del equipo frente a factores medioambientales, sino que también permite emplazar las instalaciones en formas nuevas y mejores, con lo que es posible diseñar las estaciones de soldadura de forma descentralizada, con una mayor orientación hacia el flujo de material.

El láser de estado sólido también ofrece ventajas tecnológicas

Ventajas tecnológicas que ofrece: los láseres de estado sólido de alta luminosidad permiten una alta velocidad de soldadura, lo que reduce la incidencia de calor en el cordón de soldadura (energía por sección). Esto es importante para poder fabricar componentes cada vez más delgados (¡y ligeros!) sin deformaciones significativas.

Para la soldadura de componentes de trenes de fuerza se emplean láseres CW (cw = continuous wave, es decir, láser con emisión de onda continua) con una potencia nominal de entre 2 kW y 6 kW. El diámetro focal se selecciona casi siempre entre aprox. 150 µm y 600 µm.

El empleo de cables de fibra óptica con diferentes diámetros de fibra, en combinación con la gran capacidad de enfoque de los modernos láseres de estado sólido, permite aplicar amplitudes focales relativamente mayores. Además, esta es una solución sencilla y robusta para optimizar las condiciones ópticas durante el proceso de soldadura (diámetro focal, longitud de Rayleigh).

Una desventaja del láser de estado sólido es, sin duda, el tema de las salpicaduras de soldadura. Los principales proveedores de equipos de soldadura solucionan el problema de la generación de salpicaduras, comparativamente más alta, mediante una técnica optimizada de dispositivos y aspiración. Otras soluciones, como la soldadura en una atmósfera de presión negativa, conllevan un mayor trabajo de ingeniería de la instalación, por lo que su uso no se extenderá de forma significativa. En cualquier caso, lo que no debe subestimarse son los requisitos que debe cumplir el "entorno" del láser. Las ventajas que suponen los cordones de soldadura sumamente finos y profundos, y por ende libres de desviaciones, solo son posibles si tanto el sistema de guía del rayo como la sujeción de la pieza poseen la correspondiente precisión. Por ello, los modernos equipos de soldadura láser para producción, como el EMAG ELC 160, que cumplen todos los requisitos arriba descritos, tienen más cosas en común con las máquinas herramienta que con los típicos equipos de soldadura.

Para poder producir cordones de soldadura impecables sigue siendo necesaria la meticulosa preparación de las piezas: también para la soldadura con láser de cuerpo sólido son muy estrictos los requisitos de limpieza de las piezas. Los restos, por ejemplo, de emulsiones de mecanizado, pueden originar fallos, como poros o rechupes en el cordón, por lo que deben eliminarse de forma segura antes de realizar la soldadura. El túnel de lavado de las piezas fue durante muchos años el procedimiento estándar. Hoy en día, la limpieza por láser ofrece una alternativa: el denominado proceso de ablación, en el que se somete a la superficie de la pieza a pulsos de láser cortos pero que concentran alta potencia (> 10 kW). Mediante un adecuado control del proceso se obtiene una superficie metálica limpia, sin deformaciones geométricas ni térmicas. Gracias a la baja potencia conectada de láser de unos 100 W, esta es una alternativa respetuosa con el medio ambiente y de gran eficiencia energética, en comparación con los sistemas de limpieza clásicos. Mediante la integración de los procesos de limpieza, ensamblaje y soldadura láser se crean modernos y compactos sistemas de fabricación.