Si no ves correctamente el mensaje, haz click aquí

|

|

El fabricante de acero sueco SSAB: www.ssab.com es desde hace más de dos décadas el proveedor líder mundial de aceros de temple y revenido de alta resistencia y dureza.

Sus marcas son referencias en sus sectores, tales como el acero de desgaste Hardox o el acero de alta resistencia Docol. El último producto en la oferta de SSAB es Toolox, un acero optimizado para el mecanizado. Desde la introducción de Toolox hace 5 años es cada vez más utilizado para todas las aplicaciones donde una alta resistencia mecánica, combinada con tolerancias estrictas después del mecanizado, son necesarias. Así por ejemplo en los diferentes tipos de moldes y matrices y también en la fabricación de componentes de maquinaria. Uno de los aspecto mas importante es que Toolox se entrega al clientes ya tratado, con sus propiedades finales, así los clientes pueden evitar el tiempo, dinero y problemas potenciales relacionados con tratamientos térmicos que necesitan otros aceros.

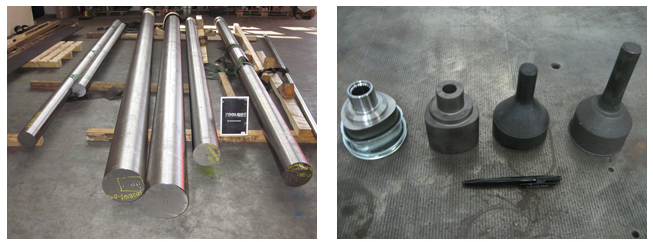

Para ampliar aún más la gama de productos, SSAB comenzará a entregar también Toolox en barras redondas. Gracias a las propiedades de trabajo en alta temperatura de Toolox, un campo muy interesante para las barras serán las aplicaciones de trabajo en caliente, como la extrusión de aluminio, fundición de aluminio y forja en caliente.

Ponemos el ejemplo de un cliente turco Anka: www.anka-as.com.tr , que ya han utilizado las barras redondas de Toolox, con unos excelentes resultados. Anka fabrica piezas de repuesto para diferentes modelos de vehículos. Para uno de sus productos (un eje impulsor para Renault) producen una parte a través de forjado en caliente. Por lo general, la herramienta de forja en caliente se realiza en el acero de tipo 1.2714 pretratado a alrededor de 38 HRc. La herramienta generalmente se puede utilizar para realizar alrededor de 2500 piezas antes de ser desgastada, es una solución razonable y funciona bien, pero no óptima para Anka. Dado que por lo general, la serie que necesitan hacer es alrededor de 5000 piezas, un tiempo de vida de 2500 piezas hace que sea necesario fabricar al menos dos herramientas idénticas para producir todo el pedido. Además de una duplicación del trabajo y costo, tampoco es práctico, ya que muy a menudo Anka se encuentra bajo una presión de tiempo para entregar las piezas. Además, cambiar la herramienta toma tiempo y esfuerzo para la producción. Para tener una vida más larga, Anka ha hecho pruebas con un acero de alta aleación, 1.2344 con un tratamiento superficial de nitruración. Esto representa una solución mucho más cara y complicada ya que el 1.2344 se mecaniza no tratado y la dureza viene de un tratamiento térmico después de mecanizado, lo que implica mas costes, y de todas formas, no dio el resultado esperado, ya que el herramienta se agrietó antes de llegar desgastada.

Anka decidió entonces utilizar Toolox 44. La herramienta en Toolox 44 dio una vida de 5.800 piezas. Un resultado lógico ya que la dureza de Toolox 44 (45 HRc) es superior a la 38 HRc del 1.2714. La resistencia a fisuras es mucho más alta en el Toolox 44 en comparación con 1,2344, lo que también hizo posible evitar las grietas vistas en las pruebas con el acero 1.2344.

Importante para Anka también era que Toolox 44 dio una ventaja importante en el costo. Tanto en comparación con la solución 1.2714 (sólo era necesario hacer un matriz) y aún más en comparación con la solución 1.2344 (sin tratamiento térmico y mucho menos mecanizado).

La utilización de los servicios de metalia supone la aceptación de los términos y condiciones de servicio y la política de privacidad de metalia.es

Para más información envíanos un email a comercial@metalia.es.

© 2004 metalia.es

*|LIST:ADDRESS|*